Comment fonctionne un RTO?

Votre processus de production génère-t-il des émissions dangereuses ou désagréables ? Un oxydateur thermique régénératif (RTO) élimine les composés organiques volatils (COV), les polluants atmosphériques dangereux (PAD) et les odeurs désagréables. Le plus grand avantage d'un RTO est la réduction de votre consommation d'énergie et donc de vos coûts grâce à la réutilisation de l'énergie thermique générée. Mais comment fonctionne exactement le processus d'une RTO?

Comment fonctionne un RTO?

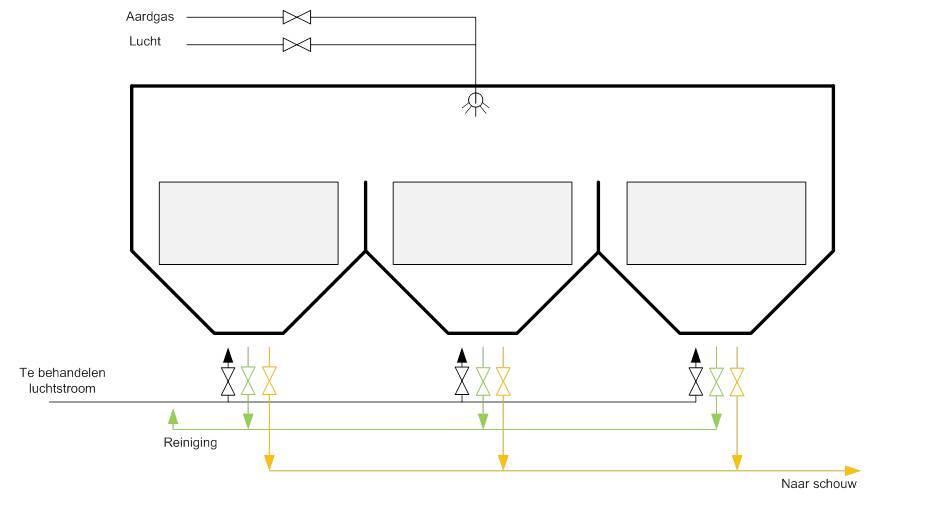

L'oxydation thermique permet la combustion du flux d'air pollué. Les coûts d'exploitation d'un oxydateur thermique régénératif (RTO) diffèrent considérablement des coûts d'exploitation d'un oxydateur thermique conventionnel. En effet, un RTO récupère une grande partie de la chaleur au moyen de deux, trois ou plusieurs lits de céramique.

Le flux d'air entrant dans le RTO est généralement chargé de polluants (COV). La combustion de ces polluants purifie le flux d'air. Dans une première phase de ce processus, l'air est chauffé presque jusqu'à la température d'auto-inflammation dans l'un des lits de céramique. Après avoir brûlé les solvants, un autre lit de céramique absorbe la chaleur résiduelle du flux d'air, de sorte que l'air se refroidit et peut être évacué. L'air chaud restant est utilisé pour nettoyer le troisième lit. Dans un cycle suivant, cet air sera également brûlé et le lit de céramique restera propre.

Ainsi, un lit en céramique du RTO est responsable de la combustion des polluants, le deuxième lit est responsable du refroidissement du flux d'air et le troisième lit est en train d'être nettoyé. Ce processus est répété à l'infini, mais les fonctions des lits sont interverties à chaque cycle. Le lit qui était responsable du refroidissement au cours du cycle précédent réchauffe maintenant le flux d'air. Le lit nettoyé absorbe la chaleur et refroidit le flux d'air pendant que le premier lit est nettoyé. Le processus récupère beaucoup de chaleur en utilisant les lits en céramique, ce qui réduit considérablement les coûts d'exploitation.

Quand un RTO est-il autosuffisant?

Dans un oxydateur thermique régénératif (RTO), les lits céramiques changent constamment de fonction (chauffage, refroidissement, nettoyage), ce qui permet de réutiliser une partie de la chaleur. Cependant, le flux d'air pollué contient également un certain contenu énergétique, et cette énergie est libérée dans le RTO par la combustion de ces polluants. L'autosuffisance du système dépend de l'importance de cette charge de solvants. C'est ce que nous appelons le calcul du point autothermique, qui est un paramètre important pour le dimensionnement d'une RTO. Pour être autosuffisant, le point autothermique de la RTO doit être de l'ordre de 1,5 à 2 g COV/m³.

Lorsque la concentration en COV est inférieure au point autothermique, la récupération d'énergie par les lits céramiques n'est pas suffisante pour maintenir la combustion. Par conséquent, dans certains cas ou lors du démarrage, un apport supplémentaire d'énergie est nécessaire (par exemple, une combustion supplémentaire de gaz naturel fournit alors une chaleur supplémentaire).

Dérivation à chaud dans un RTO

Dans certains flux d'air ou processus de production, la concentration de COV est supérieure au point autothermique. Dans ces situations, il y aura un excès de chaleur dans la chambre d'oxydation de l'oxydateur thermique régénératif (RTO). Pour dissiper cet excès de chaleur, PCA peut fournir un by-pass chaud (revêtu de béton réfractaire) au conduit de sortie. Cette dérivation est contrôlée par une sonde de température spécifique dans la chambre d'oxydation du RTO. Lorsqu'une température maximale (définie) est atteinte, cette vanne s'ouvre et la chaleur est immédiatement évacuée. Si un excès de chaleur se produit régulièrement, un échangeur de chaleur peut également être installé.

Système d'épuisement professionnel dans un RTO

Comme décrit ci-dessus, les lits céramiques de l'oxydateur thermique régénératif (RTO) jouent un rôle important dans la récupération de la chaleur dans le processus de combustion. En fonction de la composition du flux d'air traité dans l'usine, une polymérisation peut se produire dans les parties froides du RTO. La polymérisation peut s'exprimer de différentes manières, comme la formation de résines ou la rétention de particules collantes dans les lits de céramique. Ces particules provoquent une perte de pression croissante et une perte de capacité thermique, ce qui entraîne une augmentation de la consommation de gaz. La meilleure façon de contrôler cette polymérisation est de nettoyer régulièrement les lits en céramique à l'aide d'un système de combustion. A cette fin, la conception du RTO peut être ajustée dans les parties inférieures des chambres de manière à ce que la température au fond des lits en céramique puisse atteindre 400°C afin d'obtenir une vaporisation des substances en question. Dans ce cas, l'air chaud est fourni par la chambre d'oxydation.

Post-traitement d'un RTO

L'oxydateur thermique régénératif (RTO) convertit les COV en CO2 et H2O de manière très efficace. Cependant, lorsque des COV halogénés sont présents dans le flux d'air, d'autres produits résiduels, en plus du CO2 et du H20, sont également produits dans le RTO. Il s'agit par exemple de HCl, HBr et SO2. Ces produits ne peuvent pas être oxydés dans une RTO, mais doivent être traités dans une installation de post-traitement telle qu'un laveur de gaz.

Les composants HCl, HBr et SO2 sont très solubles dans l'eau et sont donc des composants idéaux pour absorber et réagir chimiquement dans l'eau. Dans cette situation, nous recommandons d'installer un laveur de gaz comme technique de post-traitement. Après le traitement dans le RTO, les gaz sont refroidis afin d'obtenir une bonne absorption. Ensuite, le flux d'air est lavé avec de l'eau alcaline dans le laveur de gaz afin d'éliminer les acides des flux de gaz. Afin de limiter autant que possible les pertes de pression à l'intérieur du laveur, il est possible d'utiliser des matériaux d'emballage adaptés.

Enfin, il existe des limites d'émission strictes pour certains composants, qui ne peuvent être atteintes par le seul traitement dans une installation RTO. Afin de déterminer le meilleur pré/post-traitement, des tests doivent être effectués dans chaque situation spécifique. Dans certains cas, un logiciel de simulation peut être utilisé pour vérifier si les limites d'émission requises peuvent être atteintes. Dans d'autres cas, les connaissances sont limitées et des essais pilotes doivent être réalisés. Sur cette base, non seulement la faisabilité technique peut être vérifiée, mais une analyse économique (CAPEX - OPEX - avantages et inconvénients de chaque technique) peut être réalisée sous la forme d'une étude. La PCA peut vous aider à cet égard.

Avez-vous des questions supplémentaires ? Ou êtes-vous à la recherche d'un RTO ou d'un autre traitement de l'air ?